Melhore a Eficácia da Manutenção de Automação Industrial com Dicas Práticas

Por: Ingrid - 31 de Julho de 2025

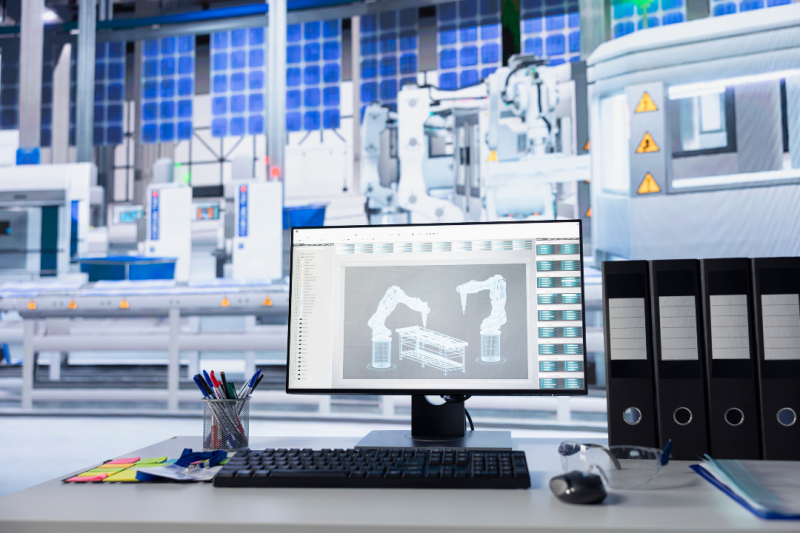

A manutenção de automação industrial é um aspecto fundamental para garantir a eficiência e a produtividade nas operações. Com o avanço das tecnologias e o crescente uso de sistemas automatizados, é essencial implementar estratégias adequadas de manutenção para evitar paradas não programadas e garantir a continuidade dos processos. Neste contexto, abordaremos práticas eficazes que podem otimizar a manutenção e prolongar a vida útil dos equipamentos.

Importância da Manutenção na Automação Industrial

A manutenção na automação industrial desempenha um papel crucial na operação eficaz de fábricas e instalações automatizadas. Manter equipamentos em perfeitas condições não apenas assegura a continuidade da produção como também minimiza riscos de falhas graves.

Equipamentos automatizados, como robôs e sistemas de controle, estão sujeitos a desgaste e falhas mecânicas ao longo do tempo. A falta de manutenção preventiva pode resultar em paradas inesperadas, o que pode gerar perdas financeiras significativas e comprometer prazos de entrega.

Além disso, a manutenção regular contribui para a segurança dos trabalhadores. Um sistema bem mantido reduz o potencial de acidentes relacionados a falhas de máquinas, garantindo um ambiente de trabalho mais seguro.

A eficiência energética também é um ponto relevante. Equipamentos que recebem cuidados adequados tendem a operar com maior eficiência, o que pode reduzir os custos operacionais ao longo do tempo. Otimizar o consumo de energia é crucial, especialmente em um cenário onde os custos de operação estão em constante aumento.

Outro aspecto importante da manutenção na automação industrial é a longevidade dos equipamentos. Investir em um bom plano de manutenção não apenas melhora a eficiência do funcionamento, mas também prolonga a vida útil dos maquinários, reduzindo a necessidade de substituições frequentes.

Em resumo, a manutenção na automação industrial é vital para garantir operações suaves e seguras. Ao implementar práticas de manutenção eficazes, as empresas podem não apenas reduzir custos, mas também criar um ambiente de trabalho seguro e produtivo.

Principais Tipos de Manutenção em Sistemas Automatizados

Existem diversos tipos de manutenção que podem ser aplicados em sistemas automatizados, cada um com suas particularidades e objetivos. Compreender essas opções é fundamental para implementar uma estratégia eficaz.

A manutenção preventiva é uma abordagem proativa, realizada periódicamente, antes que ocorram falhas. Essa prática inclui inspeções regulares, limpeza e ajustes que visam garantir que os equipamentos funcionem adequadamente e evitar paradas inesperadas.

Já a manutenção corretiva é aplicada após a ocorrência de falhas. Neste caso, as ações são focadas em consertar o que já está danificado. Embora a manutenção corretiva seja essencial, sua estratégia deve ser utilizada como complemento à manutenção preventiva, uma vez que dependência excessiva pode aumentar os custos operacionais.

A manutenção preditiva, por sua vez, utiliza tecnologia avançada para monitorar o desempenho dos equipamentos em tempo real. Com o uso de sensores e análise de dados, é possível prever futuras falhas antes que elas aconteçam, permitindo intervenções oportunas e mais eficazes.

Outra modalidade importante é a manutenção proativa, que busca identificar e corrigir as causas raízes de falhas para evitar que se repitam. Esse tipo de manutenção não apenas corrige problemas, mas também contribui para a melhoria contínua dos processos.

Por fim, a manutenção corretiva emergencial é a resposta a falhas imprevistas que exigem ações imediatas. Essa estratégia deve ser considerada um último recurso, já que as intervenções de emergência tendem a ser mais dispendiosas e disruptivas para as operações.

Em resumo, a escolha adequada do tipo de manutenção em sistemas automatizados depende das necessidades específicas de cada operação. Implementar uma combinação dessas estratégias pode resultar em uma gestão de manutenção mais eficaz e rentável.

Dicas para Planejamento da Manutenção de Equipamentos

O planejamento eficaz da manutenção de equipamentos é essencial para garantir o funcionamento otimizado e a eficiência nas operações. Abaixo, apresentamos algumas dicas para um planejamento bem-sucedido.

Primeiramente, é fundamental realizar um inventário detalhado dos equipamentos disponíveis. Conhecer cada máquina, suas especificações e exigências de manutenção é o ponto de partida para um planejamento eficaz.

Em seguida, é importante definir a frequência das manutenções. A manutenção preventiva deve ter períodos programados, considerando fatores como intensidade de uso, tipo de operação e criticidade dos equipamentos. Isso ajudará a evitar falhas e a prolongar a vida útil dos ativos.

Outra dica relevante é documentar todas as intervenções de manutenção realizadas. Manter registros detalhados é útil para análises futuras e para identificar padrões que podem indicar a necessidade de mudanças nas estratégias de manutenção.

Incorporar tecnologias de monitoramento pode ser um diferencial significativo. Sistemas de gestão de manutenção assistida por computador (CMMS) ajudam a otimizar o planejamento, permitindo agendamentos automáticos e o rastreamento em tempo real do status dos equipamentos.

Além disso, a capacitação da equipe é fundamental. Treinamentos regulares asseguram que os profissionais estejam atualizados quanto às melhores práticas de manutenção e saibam operar corretamente os equipamentos, prevenindo problemas.

Por último, é crucial estabelecer um orçamento para manutenção. Alocar recursos financeiros gradualmente para o planejamento de manutenção pode evitar surpresas desagradáveis no futuro e garantir que o programa de manutenção funcione sem interrupções.

Em suma, um planejamento cuidadoso da manutenção de equipamentos, aliado à documentação, tecnologias adequadas e capacitação, resulta em maior eficiência operacional e menor tempo de inatividade.

Uso de Tecnologia na Manutenção de Automação Industrial

O uso de tecnologia na manutenção de automação industrial tem revolucionado a forma como as empresas gerenciam seus equipamentos. Implementar soluções tecnológicas não apenas otimiza processos, mas também contribui para uma manutenção mais eficiente.

Uma das inovações mais impactantes é a utilização de sistemas de monitoramento remoto. Sensores conectados a sistemas de IoT (Internet das Coisas) permitem o acompanhamento em tempo real do desempenho dos equipamentos. Com isso, é possível detectar anomalias e agir antes que ocorram falhas significativas.

Outra tecnologia relevante é a análise de dados. Softwares especializados podem coletar informações de desempenho e de manutenção ao longo do tempo. Com esses dados, as empresas conseguem identificar padrões, prever falhas e ajustar planos de manutenção de forma proativa.

Além disso, a realidade aumentada e virtual estão se tornando ferramentas valiosas para treinamentos e diagnósticos. Técnicos podem usar essas tecnologias para simular condições de operação, permitindo-lhes familiarizar-se com os equipamentos e procedimentos sem riscos.

A automação dos processos de manutenção através de Sistemas de Gestão de Manutenção Assistida por Computador (CMMS) facilita o agendamento de manutenção, o rastreamento de histórico e a gestão de inventário. Isso ajuda a organizar e priorizar tarefas de forma mais eficiente.

Vale destacar ainda a digitalização dos manuais e procedimentos operacionais. Ter acesso a informações digitais e treinamentos online torna o aprendizado mais acessível e rápido, melhorando a preparação da equipe de manutenção.

Em suma, integrar tecnologias na manutenção de automação industrial não apenas melhora a eficiência operacional e reduz custos, mas também promove um ambiente de trabalho mais seguro e produtivo. As empresas que adotam essas inovações estão melhor posicionadas para enfrentar os desafios do mercado.

Treinamento da Equipe para Manutenção Eficaz

O treinamento da equipe é um dos pilares fundamentais para garantir uma manutenção eficaz em ambientes de automação industrial. Profissionais bem treinados são capazes de identificar e resolver problemas com mais agilidade, aumentando a segurança e a eficiência operacional.

É importante que o treinamento comece com uma compreensão básica dos sistemas automatizados e de suas funcionalidades. Os funcionários devem ser familiarizados com os equipamentos, suas especificações técnicas e os procedimentos de operação e manutenção.

Além disso, os treinamentos devem incluir tópicos sobre segurança, já que ambientes industriais podem apresentar riscos. Ensinar práticas seguras ao operar e realizar manutenção nos equipamentos é crucial para prevenir acidentes e proteger os trabalhadores.

Os métodos de treinamento devem ser variados e incluir tanto teoria quanto prática. Aulas presenciais, workshops e simulações práticas são formas eficazes de aprofundar o entendimento e a habilidade dos funcionários na atuação com os sistemas automatizados.

Em ambientes que utilizam tecnologia avançada, como IoT e análise de dados, os funcionários devem ser capacitados para utilizar essas ferramentas de forma eficiente. Isso inclui o conhecimento em software de gestão de manutenção, habilidades em análise de dados e monitoramento em tempo real.

O acompanhamento contínuo do desempenho da equipe também é essencial. Realizar avaliações periódicas e oferecer reciclagens conforme necessário ajuda a manter todos atualizados sobre as melhores práticas e as tecnologias mais recentes.

Por fim, incentivar uma cultura de aprendizado contínuo dentro da organização é vital. Quando a equipe se sente motivada a aprender e a se atualizar, as operações de manutenção se tornam mais eficazes e contribuem para a longevidade dos equipamentos.

Em resumo, investir no treinamento da equipe para manutenção eficaz não é apenas uma questão de segurança; é uma estratégia que traz benefícios diretos para a produtividade e eficiência nas operações industriais.

Consequências da Falta de Manutenção em Sistemas Automatizados

A falta de manutenção em sistemas automatizados pode gerar uma série de consequências negativas que impactam diretamente a eficiência operacional e a segurança das instalações.

Uma das consequências mais imediatas é o aumento da probabilidade de falhas e quebras dos equipamentos. Quando não recebem manutenções regulares, as máquinas tendem a apresentar desgastes prematuros, resultando em paradas inesperadas que podem interromper a produção.

Além disso, a falta de manutenção pode acarretar altos custos de reparos. Problemas pequenos, se não tratados imediatamente, podem evoluir para falhas mais sérias que exigem intervenções complexas e dispendiosas, afetando o orçamento operacional.

A segurança do ambiente de trabalho também fica em risco. Sistemas que não são monitorados ou mantidos adequadamente podem levar a condições perigosas, aumentando a possibilidade de acidentes de trabalho que podem ferir os funcionários e comprometer a integridade das instalações.

Outro impacto negativo é a redução da eficiência energética. Equipamentos mal mantidos geralmente consomem mais energia, o que eleva os custos operacionais e diminui a sustentabilidade do negócio.

A reputação da empresa pode ser afetada a longo prazo. Sistemas ineficientes e falhas frequentes podem resultar em atrasos na produção e na entrega de produtos, prejudicando a confiança dos clientes e a imagem da marca.

Por fim, a falta de manutenção pode impactar a vida útil dos equipamentos. Investir em um bom plano de manutenção é essencial para prolongar a durabilidade das máquinas, enquanto a negligência pode levar à necessidade de substituições frequentes e à perda de ativo.

Em suma, as consequências da falta de manutenção em sistemas automatizados são significativas e abrangem desde custos financeiros até riscos operacionais e compromissos com a segurança. Portanto, implementar práticas de manutenção adequadas é imprescindível para o sucesso das operações industriais.

Em conclusão, a manutenção eficaz em sistemas automatizados é um fator crítico para garantir a eficiência operacional e a segurança nas indústrias.

As diversas técnicas de manutenção, como a preventiva, corretiva e preditiva, oferecem soluções adaptáveis às necessidades específicas de cada equipamento.

O investimento em treinamento da equipe e no uso de tecnologias avançadas proporciona um ambiente mais seguro e produtivo.

Por outro lado, a falta de manutenção pode levar a falhas significativas, custos elevados e riscos à segurança.

Portanto, priorizar práticas de manutenção não é apenas uma questão de economia, mas também de continuidade e sucesso operacional a longo prazo.